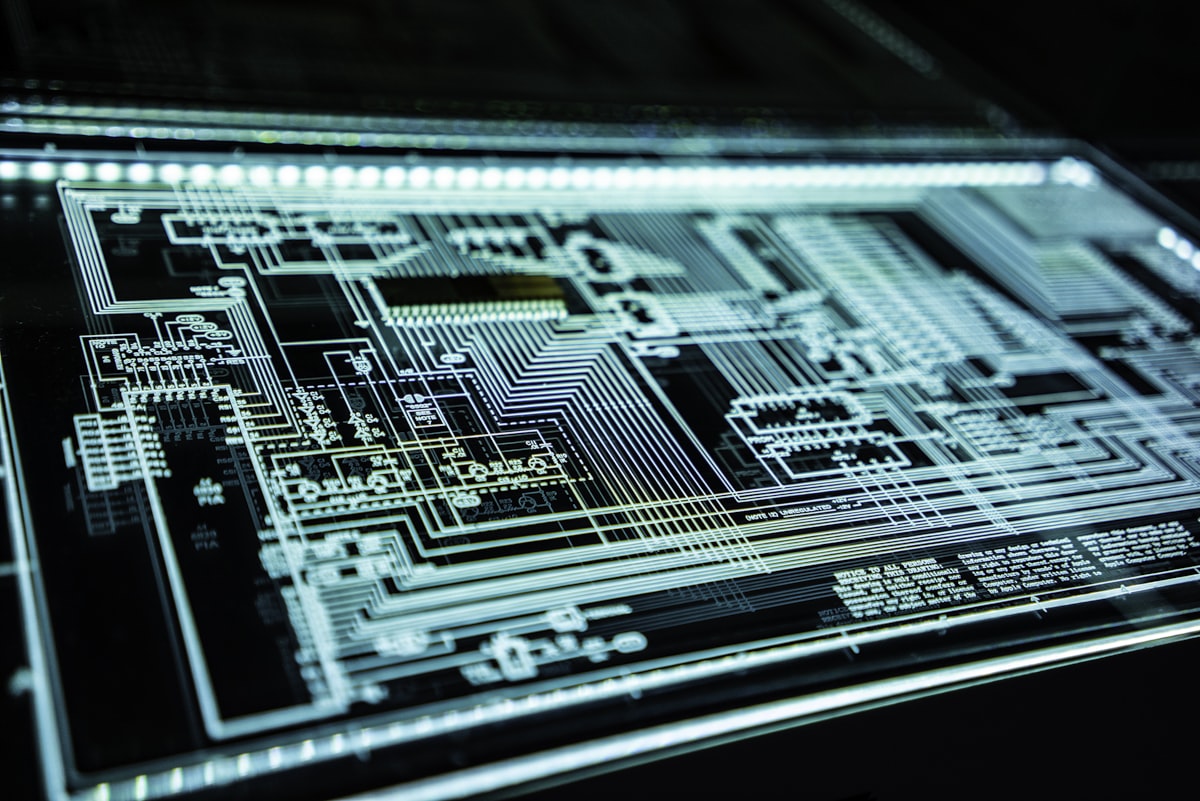

PCB-ontwerp begrijpen: Een uitgebreide gids

15 januari 2025Sarah Chen, Senior Creative Technologist3 min read

Printplaten (PCB's) vormen de basis van elk elektronisch apparaat, van smartphones tot industriële apparatuur. Of je nu een startup bent die je eerste hardwareproduct ontwikkelt of een ingenieur die ontwerpen optimaliseert, het begrijpen van de fundamenten van PCB-ontwerp is cruciaal voor succes.

Schema-ontwerp begrijpen

De reis begint met schema-vastlegging - het vertalen van je circuitidee naar een gestandaardiseerd diagram. Moderne tools zoals KiCad, Altium Designer en Eagle maken dit proces intuïtief, maar het begrijpen van de principes is essentieel:

- Componentensymbolen: Leer standaardsymbolen voor weerstanden, condensatoren, IC's en connectoren

- Net-benaming: Gebruik duidelijke, hiërarchische benamingen (VCC_3V3, GND_ANALOG, SPI_MOSI)

- Ontwerpblokken: Organiseer je schema in functionele blokken (voeding, microcontroller, sensoren)

- Annotatie: Voeg spanningsniveaus, kritieke frequenties en ontwerpnotities toe

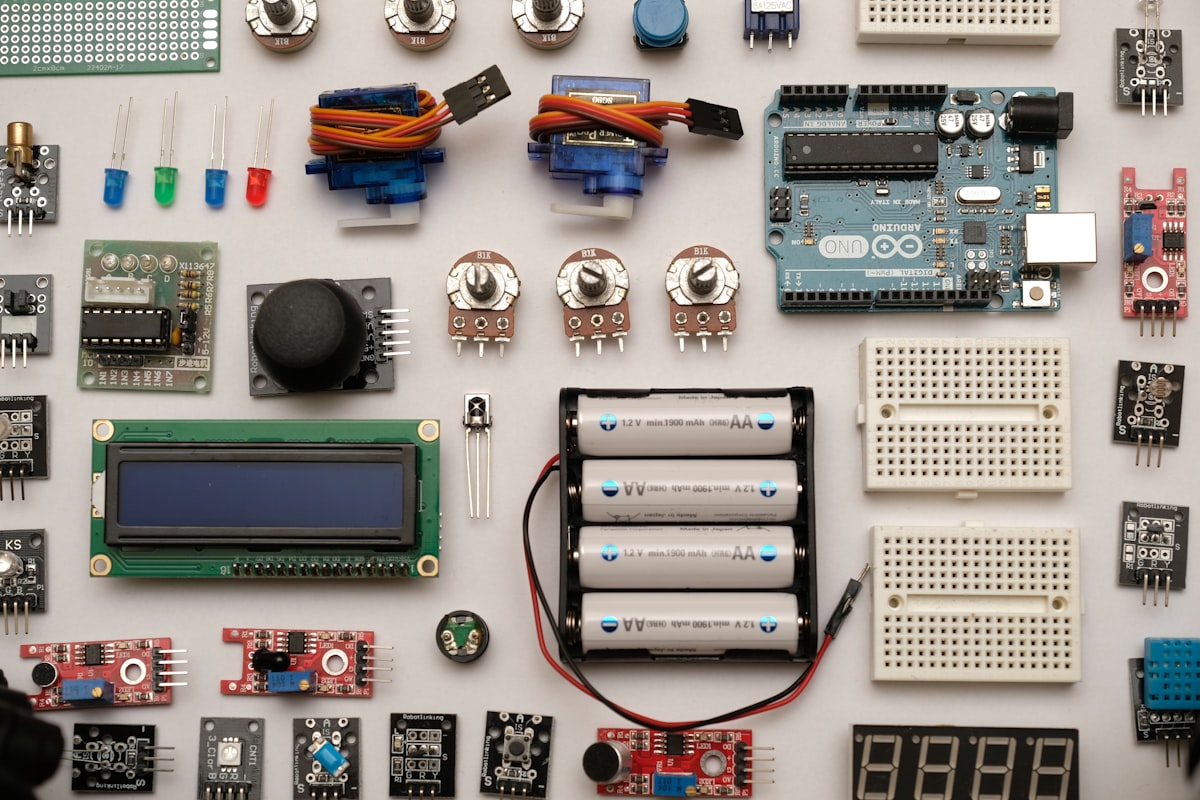

Strategische componentenselectie

Componentenselectie beïnvloedt kosten, beschikbaarheid en produceerbaarheid. Onze ervaring met fabricage op drie continenten heeft ons deze kritieke factoren geleerd:

Beschikbaarheid en levertijden

- Geef prioriteit aan componenten met meerdere leveranciers en stabiele beschikbaarheid

- Controleer voorraadniveaus van distributeurs en levenscyclusstatus van fabrikanten

- Overweeg geografische beschikbaarheid - sommige onderdelen zijn regiospecifiek

- Plan 15-20% componentenkostenschommeling in je budget

Behuizingsselectie

Kies behuizingen die grootte, thermische prestaties en assemblagecomplexiteit in balans brengen:

- 0603/0402 passieve componenten: Standaard voor de meeste ontwerpen, goede beschikbaarheid

- QFN/DFN-behuizingen: Uitstekende thermische prestaties, kleinere footprint

- BGA-behuizingen: Hoge pin-count maar vereist röntgeninspectie

- Through-hole: Spaarzaam gebruiken voor connectoren en hoge-stress componenten

PCB-layout beste praktijken

Layout transformeert je schema naar een fysiek ontwerp. Deze fase bepaalt signaalintegriteit, thermische prestaties en produceerbaarheid:

Laag-stackup planning

Begin met de juiste laagconfiguratie:

- 2-laags: Eenvoudige ontwerpen, kosteneffectief, beperkte routing

- 4-laags: Betere EMI-prestaties, toegewijde voeding/grondvlakken

- 6+ lagen: Hoge-snelheidsontwerpen, impedantiecontrole, dichte routing

Routing-richtlijnen

- Houd hoge-snelheid differentiële paren gematcht binnen 5 mil

- Handhaaf 3W afstand tussen sporen (3x spoorbreedte) voor crosstalk-reductie

- Gebruik 45° hoeken in plaats van 90° voor betere signaalintegriteit

- Plaats ontkoppelcondensatoren binnen 0,5" van IC-voedingspinnen

Ontwerpen voor fabricage (DFM)

Geweldige ontwerpen houden vanaf dag één rekening met fabricage. Dit controleert ons productieteam:

Fabricagetoleranties

- Minimale spoorbreedte: 0,15mm (6 mil) voor standaard, 0,1mm (4 mil) voor geavanceerd

- Via-grootte: 0,3mm (12 mil) minimum, 0,2mm (8 mil) voor HDI

- Soldeermasker clearance: 0,05mm minimum van pad-rand

- Zeefdruk: 0,15mm lijnbreedte, 1mm karakterhoogte

Assemblageoverwegingen

- Handhaaf 0,25mm courtyard tussen componenten

- Gebruik referentiemarkeringen voor geautomatiseerde optische inspectie

- Paneliseer boards voor efficiënte assemblage (overweeg V-scoring vs tab-routing)

- Voeg testpunten toe voor in-circuit testing (ICT) op kritieke netten

Kostenoptimalisatiestrategieën

Slimme ontwerpbeslissingen kunnen fabricagekosten aanzienlijk verlagen:

- Standaardmaterialen: FR-4 met 1oz koper is het meest economisch

- Minimaliseer laagaantal: Elke extra laag voegt 20-30% kosten toe

- Standaard finishes: HASL is goedkoopst, ENIG voor betere houdbaarheid

- Consolideer onderdelaantal: Gebruik weerstandsarrays en multi-kanaal IC's

Veelvoorkomende valkuilen te vermijden

Leer van deze frequente problemen die we zien in ontwerpbeoordelingen:

- Onvoldoende thermische verlichting: Grote kopervlakken hebben thermische verlichtingen nodig voor solderen

- Ontbrekende testpunten: Voeg ze vroeg toe, later verwijderen is makkelijk

- Ontoereikende voedingsdistributie: Bereken stroompaden en gebruik juiste spoorbreedtes

- Slechte connectorplaatsing: Overweeg kabelrouting en mechanische stress

- Vergeten montagegaten: Plan mechanische integratie vanaf het begin

Volgende stappen

Klaar om van ontwerp naar productie te gaan? Ons team kan je ontwerp beoordelen op produceerbaarheid, kostenoptimalisaties voorstellen en je begeleiden door prototyping en massaproductie. Met faciliteiten in Shenzhen bieden we snelle prototyping met 24-uurs omlooptijden en naadloze opschaling naar volumeproductie.

Neem contact op met ons engineeringteam op rfq@source.parts voor een fabricage-offerte en consultatie.

Gerelateerde Artikelen

FabricagePrototyping

Van prototype naar massaproductie: Je hardwareproduct opschalen

Leer de belangrijkste fasen en overwegingen bij het overgaan van een werkend prototype naar massaproductie van elektronische hardware.

Lees meer

MCUMicrocontroller

De juiste microcontroller kiezen voor je project

Een gids voor het selecteren van de perfecte microcontroller (MCU) gebaseerd op je projectvereisten, rekening houdend met factoren zoals verwerkingskracht, randapparatuur en kosten.

Lees meer