Van prototype naar massaproductie: Je hardwareproduct opschalen

8 januari 2025Marcus Thompson, Technical Marketing Manager4 min read

Een hardwareproduct van een werkend prototype naar massaproductie brengen is een van de meest uitdagende transities in productontwikkeling. Na het begeleiden van honderden producten door deze reis in onze faciliteiten in Shenzhen, Amsterdam en New York, hebben we een systematische aanpak ontwikkeld die risico's minimaliseert en time-to-market versnelt.

De vijf fasen van hardware-opschaling

Het begrijpen van deze verschillende fasen helpt je effectief middelen, tijdlijn en budget te plannen:

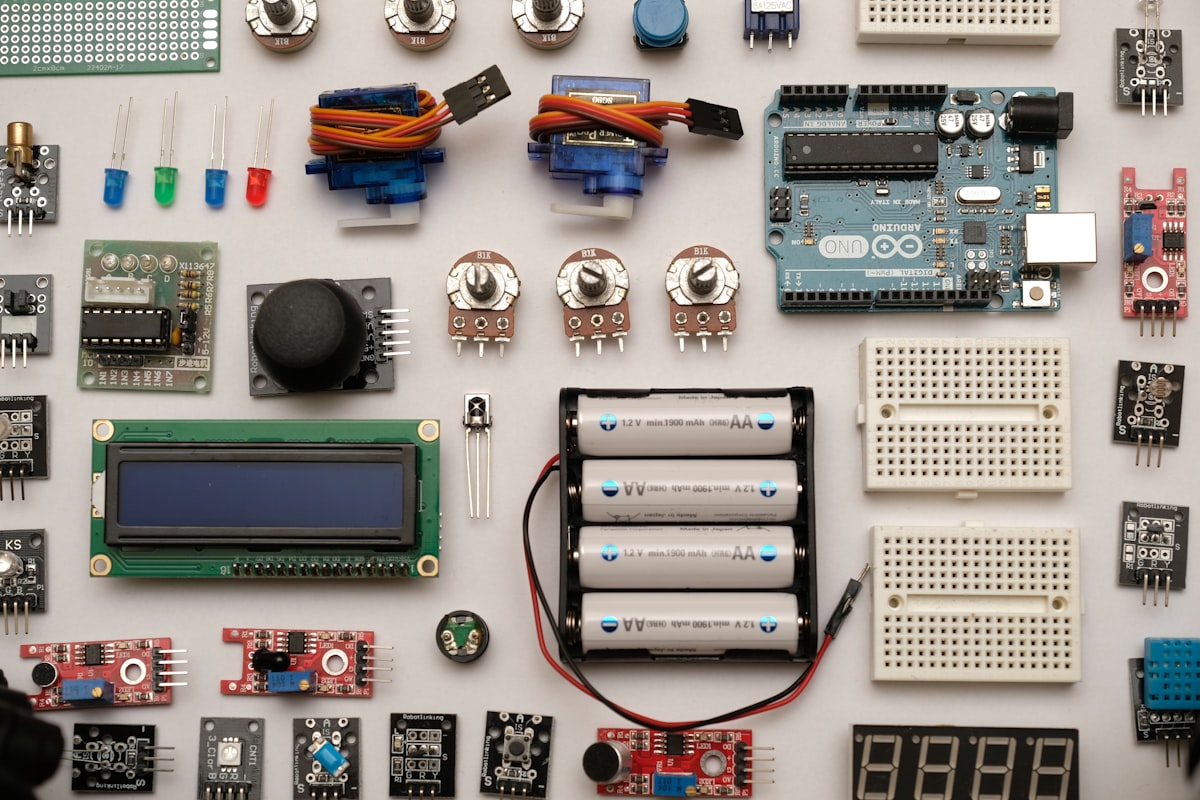

1. Proof of Concept (POC)

Je breadboard- of development kit-prototype bewijst dat het concept werkt. Hoofddoelen:

- Valideer kernfunctionaliteit en gebruikerservaring

- Identificeer technische risico's en onbekenden

- Verzamel initiële gebruikersfeedback

- Definieer belangrijke specificaties en vereisten

2. Engineering Validation Test (EVT)

Eerste aangepaste PCB, typisch 5-10 eenheden. Focusgebieden:

- Schemaverificatie en circuitoptimalisatie

- Componentenselectie voor prestaties en kosten

- Initiële thermische en stroomverbruiktests

- Firmware-ontwikkeling en debugging

3. Design Validation Test (DVT)

Verfijnd ontwerp, 50-100 eenheden. Kritieke validaties:

- Mechanische integratie en behuizingspassing

- Omgevingstests (temperatuur, vochtigheid, trillingen)

- EMC pre-compliance testing

- Batterijduur en stroomoptimalisatie

4. Production Validation Test (PVT)

Productie-klaar ontwerp, 500-1000 eenheden. Laatste controles:

- Fabricageproces validatie

- Assemblagetijd en opbrengstoptimalisatie

- Kwaliteitscontroleprocedures

- Certificeringstests (FCC, CE, UL)

5. Massaproductie (MP)

Volledige fabricage. Lopende activiteiten:

- Supply chain management

- Kwaliteitsborging en opbrengstmonitoring

- Kostenoptimalisatie

- Continue verbetering

Design for Manufacturing (DFM) principes

Elke beslissing tijdens ontwikkeling beïnvloedt fabricage-efficiëntie. Dit prioriteert ons productieteam:

Componentenstandardisatie

- Gemeenschappelijke waarden: Gebruik E12/E24-series voor weerstanden en condensatoren

- Behuizingsconsistentie: Standaardiseer op 0603 of 0402 door het gehele ontwerp

- Leveranciersdiversiteit: Specificeer componenten met 3+ gekwalificeerde leveranciers

- EOL-bewustzijn: Controleer vroeg de levenscyclusstatus van componenten

Assemblageoptimalisatie

Reduceer assemblagetijd en verbeter opbrengst:

- Plaats waar mogelijk alle SMT-componenten aan één kant

- Groepeer componenten op type en waarde voor efficiënte pick-and-place

- Gebruik pin-in-paste voor through-hole componenten om golfsolderen te elimineren

- Ontwerp in paneelarrays met juiste wegbreek-tabs

Teststrategie

Bouw testbaarheid in je ontwerp:

- Bed-of-nails: Voeg testpunten toe op alle kritieke netten

- Boundary scan: Gebruik JTAG voor complexe digitale ontwerpen

- Ingebouwde zelftest: Implementeer firmware-testmodi

- Functionele test: Ontwerp fixtures voor end-to-end validatie

Supply chain excellentie

Een robuuste supply chain is de ruggengraat van succesvolle opschaling. Onze wereldwijde aanwezigheid biedt unieke voordelen:

Strategische inkoop

- Directe relaties: Werk samen met componentenfabrikanten, niet alleen distributeurs

- Buffervoorraad: Handhaaf 3-6 maanden voorraad van kritieke componenten

- Alternatieve bronnen: Kwalificeer tweede bronnen voor alle kritieke onderdelen

- Prijsstabiliteit: Vergrendel prijzen met kwartaalprognoses

Risicomitigatie

Bescherm tegen supply chain verstoringen:

- Monitor componentenbeschikbaardheidstrends en EOL-kennisgevingen

- Handhaaf goedgekeurde leverancierslijsten (AVL) met alternatieven

- Gebruik waar mogelijk generieke componenten (weerstanden, condensatoren)

- Overweeg geografische diversiteit in componenteninkoop

Kwaliteitscontrolesystemen

Kwaliteit is niet alleen testen - het is een uitgebreid systeem:

Inkomende kwaliteitscontrole (IQC)

- Steekproevinspectie gebaseerd op AQL-standaarden

- Componentenauthenticiteitsverificatie

- Moisture Sensitivity Level (MSL) management

- First article inspectie voor nieuwe componenten

In-proces kwaliteitscontrole (IPQC)

- SMT-plaatsingsnauwkeurigheidscontroles

- Reflow-profielmonitoring

- AOI (Automated Optical Inspection) na SMT

- Röntgeninspectie voor BGA/QFN-behuizingen

Uitgaande kwaliteitscontrole (OQC)

- 100% functionele tests

- Steekproeven voor omgevingsstresstests

- Cosmetische inspectie en verpakkingsverificatie

- Tracebaarheidsdocumentatie

Kostenoptimalisatie op schaal

Overgaan naar massaproductie opent mogelijkheden voor aanzienlijke kostenreductie:

Volumeprijsvoordelen

- Componenten: 30-50% reductie bij 10K+ hoeveelheden

- PCB-fabricage: 40-60% reductie met panelisatie

- Assemblage: 20-30% reductie door automatisering

- Testen: 50% reductie met geoptimaliseerde fixtures

Ontwerpoptimalisaties

- Reduceer laagaantal door zorgvuldige routing

- Minimaliseer uniek componentenaantal

- Gebruik standaard PCB-afmetingen en diktes

- Ontwerp voor geautomatiseerde assemblage en testen

Veelvoorkomende opschalingsuitdagingen

Leer van deze frequente problemen die we klanten helpen navigeren:

- Onderschatten van levertijden: Plan 16-20 weken voor eerste productierun

- Componentenveroudering: Heb altijd tweede bronnen geïdentificeerd

- Certificeringsvertragingen: Start compliance testing tijdens DVT-fase

- Opbrengstproblemen: Ontwerp marge in je specificaties

- Cashflow: Productie vereist aanzienlijke voorinvestering

Je pad naar massaproductie

Succes in hardware-opschaling vereist expertise, relaties en infrastructuur. Onze geïntegreerde aanpak combineert:

- Engineering-ondersteuning in New York voor ontwerpoptimalisatie

- Projectmanagement in Amsterdam voor coördinatie

- Fabricage-excellentie in Shenzhen voor productie

Of je nu je eerste 1.000 eenheden plant of opschaalt naar miljoenen, wij bieden de expertise en infrastructuur om je hardwarevisie werkelijkheid te maken.

Klaar om op te schalen? Neem contact met ons op via rfq@source.parts voor een fabricage-gereedheidsassessment en productie-offerte.

Gerelateerde Artikelen

PCBElektronische ontwerp

PCB-ontwerp begrijpen: Een uitgebreide gids

Duik diep in de fundamenten van printplaatontwerp (PCB), van schema's tot lay-out.

Lees meer

MCUMicrocontroller

De juiste microcontroller kiezen voor je project

Een gids voor het selecteren van de perfecte microcontroller (MCU) gebaseerd op je projectvereisten, rekening houdend met factoren zoals verwerkingskracht, randapparatuur en kosten.

Lees meer