从原型到批量生产:扩展您的硬件产品

2025年1月8日Marcus Thompson, 技术营销经理2 min read

将硬件产品从工作原型扩展到批量生产是产品开发中最具挑战性的转换之一。在我们位于深圳、阿姆斯特丹和纽约的设施中指导数百种产品完成这一旅程后,我们制定了一套系统化方法,可最大限度地降低风险并加快上市时间。

硬件扩展的五个阶段

了解这些不同阶段有助于您有效规划资源、时间表和预算:

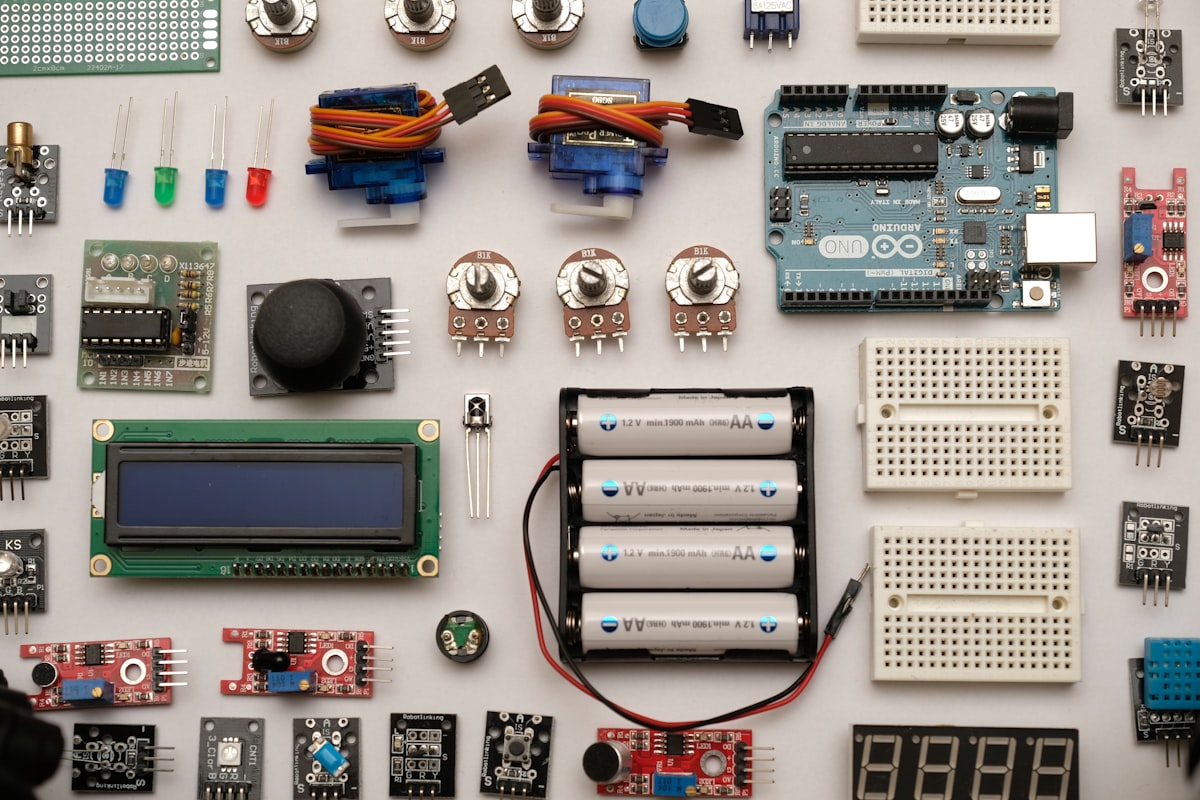

1. 概念验证(POC)

您的面包板或开发套件原型证明概念可行。关键目标:

- 验证核心功能和用户体验

- 识别技术风险和未知因素

- 收集初始用户反馈

- 定义关键规格和要求

2. 工程验证测试(EVT)

首个定制PCB,通常5-10个单元。重点领域:

- 原理图验证和电路优化

- 性能和成本的元件选择

- 初始热和功耗测试

- 固件开发和调试

3. 设计验证测试(DVT)

精化设计,50-100个单元。关键验证:

- 机械集成和外壳适配

- 环境测试(温度、湿度、振动)

- EMC预合规测试

- 电池寿命和功耗优化

4. 生产验证测试(PVT)

生产就绪设计,500-1000个单元。最终检查:

- 制造工艺验证

- 组装时间和良率优化

- 质量控制程序

- 认证测试(FCC、CE、UL)

5. 批量生产(MP)

全规模制造。持续活动:

- 供应链管理

- 质量保证和良率监控

- 成本优化

- 持续改进

面向制造的设计(DFM)原则

开发过程中的每个决定都影响制造效率。以下是我们生产工程师优先考虑的内容:

元件标准化

- 通用数值: 电阻器和电容器使用E12/E24系列

- 封装一致性: 整个设计标准化使用0603或0402

- 供应商多样性: 指定具有3个以上合格供应商的元件

- EOL意识: 早期检查元件生命周期状态

组装优化

减少组装时间并提高良率:

- 可能的话将所有SMT元件放在一侧

- 按类型和数值分组元件以实现高效的贴片机操作

- 使用引脚膏孔工艺处理通孔元件以消除波峰焊接

- 设计带有适当分离标签的拼板阵列

测试策略

将可测试性构建到您的设计中:

- 针床: 在所有关键网络上添加测试点

- 边界扫描: 复杂数字设计使用JTAG

- 内置自测试: 实现固件测试模式

- 功能测试: 设计端到端验证夹具

供应链卓越

强大的供应链是成功扩展的支柱。我们的全球业务提供独特优势:

战略采购

- 直接关系: 与元件制造商合作,不仅仅是分销商

- 缓冲库存: 维持3-6个月关键元件库存

- 替代来源: 为所有关键零件认证第二来源

- 价格稳定: 通过季度预测锁定价格

风险缓解

防范供应链中断:

- 监控元件可用性趋势和EOL通知

- 维护具有替代品的已批准供应商列表(AVL)

- 可能的情况下使用通用元件(电阻器、电容器)

- 考虑元件采购的地理多样性

质量控制系统

质量不仅仅是测试——它是一个综合系统:

来料质量控制(IQC)

- 基于AQL标准的抽样检验

- 元件真实性验证

- 湿敏等级(MSL)管理

- 新元件的首件检验

过程质量控制(IPQC)

- SMT贴装精度检查

- 回流曲线监控

- SMT后AOI(自动光学检测)

- BGA/QFN封装的X射线检测

出货质量控制(OQC)

- 100%功能测试

- 环境应力测试抽样

- 外观检验和包装验证

- 可追溯性文档

规模化成本优化

转向批量生产为显著成本降低开辟了机会:

批量定价优势

- 元件: 10K+数量减少30-50%

- PCB制造: 通过拼板减少40-60%

- 组装: 通过自动化减少20-30%

- 测试: 通过优化夹具减少50%

设计优化

- 通过精心布线减少层数

- 最小化独特元件数量

- 使用标准PCB尺寸和厚度

- 设计自动化组装和测试

常见扩展挑战

从我们帮助客户解决的常见问题中学习:

- 低估交货期: 首次生产运行计划16-20周

- 元件过时: 始终确定第二来源

- 认证延迟: 在DVT阶段开始合规测试

- 良率问题: 在您的规格中设计余量

- 现金流: 生产需要大量前期投资

您的批量生产之路

硬件扩展的成功需要专业知识、关系和基础设施。我们的集成方法结合了:

- 纽约的工程支持用于设计优化

- 阿姆斯特丹的项目管理用于协调

- 深圳的制造卓越用于生产

无论您是规划第一个1,000个单元还是扩展到数百万,我们都提供专业知识和基础设施来实现您的硬件愿景。

准备扩展?联系我们:rfq@source.parts,获取制造就绪评估和生产报价。